COLOR|CONTROL

// Muestra tus colores

- Los recubrimientos y barnices al agua son una mezcla de varios componentes principales (incluyendo agua, pigmento, resina, aminas y aditivos que mejoran el rendimiento)

- Las lacas de agua co pH entre 8,5 y 9,5 se imprimen y rinden de forma óptima

- La velocidad de evaporación de las aminas aumenta a medida que se incrementa la temperatura del lacado

- Química de recubrimiento estable a base de agua = viscosidad controlada, temperatura estable y densidad óptima del lacado

- Estudios sobre el consumo de revestimiento de la industria revelan que un cambio de 1 segundo (copa Zahn) en la viscosidad del revestimiento puede producir un cambio en la disposición del revestimiento de hasta el 50%

// ¿Qué ocurre con el proceso de impresión con un revestimiento de base acuosa que se mantiene fuera de las especificaciones?

(1) Revestimientos con pH menores a 8.5

La integridad de la fórmula de revestimiento se ve comprometida.La estabilidad del revestimiento se debilita, se observan depósito de lodo en el fondo de la cubeta de revestimiento, los aniloxes comezará a ensuciarse y los defectos de impresión se producirán con mayor frecuencia.

- Paradas cada 1500–2000 hojas/hora para limpiar las planchas, perdiendo unos 1 minutos de valioso tiempo de impresó cada vez.

(2) Revestimientos con pH entre 8.5 y 9.5

Esto garantiza el equilibrio óptimo de todos los ingredientes confirmando que la proporcio de agua y aminas está dentro de la especificación. El revestimiento se secará donde no debe en las planchas de impresión o en los aniloxes. Se consigue un rendimieno y una eficacia óptimos del proceso de impresión.

- Con esta química óptima, los recubrimientos pueden imprimir entre 5000–6000 hojas/hora sin tener que parar para limpiar las planchas o los aniloxes, a la vez que producen un producto de calidad excepcional.

(3) Revestimientos con pH superiores a 9.5

La viscosidad del revestiminto será demasiado baja. Se produce el secado del recubrimiento en las planchas y aniloxes. El grosor de la película seca es menor, calidad de impresión es deficiente (escurrida), la mala densidad de color se hace evidente, los problemas de emulsión de la tinta son posibles, surge problemas de captura.

- El sistema de gestión del color de Duo-Technik puede liberar una enorme cantidad de tiempo de impresión“libre”, mejorando la eficiencia de la máquina de impresión, creando menores costes globales al timpo que estabiliza el proceso de impresión y mejora la calidad de la impresión entregada.

// Temperatura estable - revestimientos estables

La temperatura de ambiente de la sala de impresión y el calor generado en el proceso de impresión hacen que la temperatura del revestimiento aumente gradualmente. El calentamiento del revestimiento aumenta la tasa de evaporación de las aminas, lo que provoca un descenso del pH, modificando la viscosidad y la densidad del revestimiento.

Con una temperatura de recubrimiento constante, el cambio en la viscosidad y el pH se puede atemperar, manteniendo una mezcla de recubrimiento estable, con resultados de impresión más consistentes, a velociades más rápidas de la prensa, durante un período de tiempo más largo (alrededor de 2-3 horas). Se sugiere ajustar la temperatura entre 68 y 72 °F.

// Nuestro sistema de refrigeración de revestimiento es rapido!

Con el sistema de enfriamiento del revestimiento de Duo-Technik, se puede superar una diferencia de temperatura de 15°F en menos de 4 minutos. Gracias a nuestra tecnología y métodos de instalación, se pueden reducir los niveles de microespuma creados en el revestimiento. Los siguientes detalles técnicos caracterizan nuestro sistema:

- El sistema de enfriamiento del revestimiento funciona con agua helada (alrededor de 39–43°F)

- El agua fría circula a través de nuestros intercambiadores de calor aislados (instaladps en cada unidad de impresión) hasta que se alcanza la temperatura de tinta deseada individualmente.

La razón de la rápida corrección de la temperatura es un resultado directo de nuestro circuito de recubrimiento separado. Lo conseguimos gracias a que somos capaces de hacer circular un gran volumen de revestimiento a través del intercambiador de calor en un corto periodo de tiempo.

Todo el sistema está conectado en el circuito de tinta para utilizar el ciclo de limpieza automático de la imprenta, eliminando así la necesidad de cualquier proceso de limpieza manual.

Todo el sistema está conectado en el circuito de tinta para utilizar el ciclo de limpieza automático de la prensa de impresión, eliminando asi la necesidad de cualquier proceso de limpieza manual.

// La medición de la viscosidad es el mejor indicador de lo que ocurre con un revestimiento. La viscosidad medida indica cuando es necesaria una corrección!

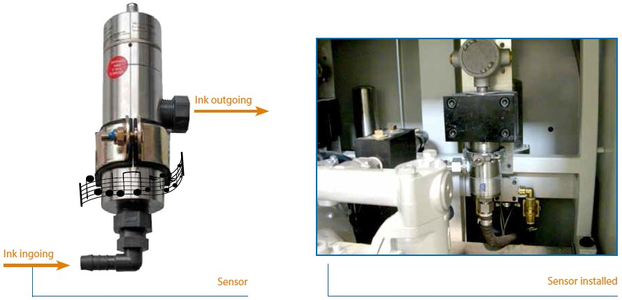

Nuestro sistema de control automático de la viscosidad incorpora un exclusivo sensor inteligente en línea fabricado por un líder del mercado. La exclusiva instalación en línea proporciona mediciones dinámicas de la viscosidad en tiempo real y se instala fácilmente en la mayoría de las prensas con o sin sistemas de lavado automático. La colocación del viscosímetro "en línea" (es decir, en el recorrido del revestimiento antes del sistema de medición del revestimiento) es clave para permitir que el viscosímetro se adapte a las condiciones variables del revestimiento de forma intuitiva, al tiempo que permite al operario relacionar el control de la viscosidad del revestimiento con los resultados reales de la impresión.

Atributos fundametales del viscosímetro:

- Funcionamiento sin mantenimiento

- No hay piezas móviles ni juntas mecánicas que se desgasten o sustituyan

- Puede integrarse en el circuito de revestimiento directamente o en un circuito de derivación

- Todas las superficies mojadas son de acero inoxidable de alta calidad

- Mediciones continuas, no mediciones periódicas de tiempo

- Compatible con revestimientos de base de agua y de disolvente

- Rango de viscosidad de 1 a 1,000 Centipuntos (mPa*s)

// Interfaz de software inteligente

Sin una interfaz de software inteligente, un viscosimetro por si solo no es suficiente para un sistema eficaz de control de la viscosidad. La interfaz de software supervisa continuamente la viscosidad del revestimiento y realiza minúsculas adiciones correctivas del líquido de ajuste adecuado para mantener el punto de ajuste de la viscosidad deseado. Las mediciones mostradas en la pantalla táctil pueden ajustarse para que coincidad con las unidades de medición de la copa de viscosidad manual (por ejemplo, copa Ford 4, pino #2). Además, se puede integrar el enfriamiento del revestimiento y los puntos de ajuste de viscosidad y la temperatura se pueden estabecer y controlar desde la pantalla principal o desde una pantalla local remota.

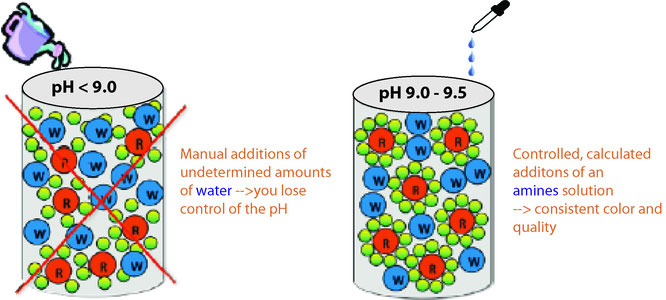

// Una cuestión química de recubrimiento "101"

//Pregunta:

Para corregir la viscosidad de un revestimiento de base acuosa, ¿sólo hay que añadir agua?

//Respuesta:

En realidad, aunque esta práctica es comun en todo el mundo, es la forma incorrecta de mantener la viscosidad del revesimineto.La adición de agua con un pH de entre 6,5 y 7,5 (y normalmente una dosis excesiva) tiene como resultado la dilución de la quimica del revestimiento y la eventual disminución del pH por debajo de las especificacioes de funcionamiento. En tiradas cortas, la adición de agua puede ser aceptable, pero la vida útil del revestimiento ``devuelto o no utilizado `` se verá afectada negativamente.

// Sin un control adecuado y continuo de la viscosidad, estos son algunos de los problemas que puede experimentar:

- La densidad del color desde el principio hasta el final de las tiradas no es consistente, los colores empiezan a desvanecerse/desaparecer

- Aumenta la espuma (especialmente la microespuma), lo que requiere la adición de antiespumantes o agentes antiespumantes; una cantidad excesiva provocará la aparición de ojos de pez en el cartón impreso.

- Separación del revestimiento (se empiezan a formar lodos en el fondo de la cubeta de revestimiento)

- Las planchas de impresión y los aniloxes empiezan a ensuciarse, comienzan a aparecer defectos de impresión

- Las características de secado del cartón se ralentizan, pueden producirse atascos en la prensa o envolturas

// Optimizar la viscosidad de la tinta nunca ha sido tan fácil

El sistema automático integrado de control de la viscosidad de Duo-Technik añade cantidades minúsculas de agua con pH ajustado (10,5- 11,0) según sea necesario, utilizando aminas como MEA; DMEA o la inodora AMP-95. De este modo, se puede mantener una emulsión estable a largo plazo para el proceso de impresión con una vida útil prolongada dentro de los parámetros de funcionamiento del fabricante de revestimientos.

Combinando el enfriamiento del revestimiento, el control de la viscosidad y una interfaz de software inteligente (basada en un profundo conocimiento de la química básica del revestimiento), es posible obtener resultados de impresión de alta calidad con los costes de proceso más eficientes.

El control estricto de la viscosidad dentro de una variación de 0,5 segundos del vaso de eflujo asegurará;

- La consistencia del color en toda la tirada

- Ahorro de dos dígitos en el recubrimiento en comparación con el control manual

// Viscosidad sin mantenimiento, estabilidad del pH y enfriamiento rápido y eficaz del recubrimiento

Tanto si necesita un sistema de una sola estación como uno de varias, está disponible... ¡La misma fiabilidad, la misma precisión!

El número de estaciones que desee controlar, depende de usted!

// El filtrado de tinta suele pasarse por alto, pero nunca debe olvidarse!

El cubo de tinta, normalmente sin tapa, es un lugar donde se acumulan todo tipo de residuos y contaminantes. Un filtro de revestimiento en línea resistetnte a la corrosión, diseñado para eliminar las partículas contaminantes ferrosas (desgaste de las cuchillas) y no ferrosas. El filtro, que utiliza potentes imanes de tierras raras alojados en un tubo de forma cónica, está diseñado para garantizar un flujo de revestimieto eficiente con poca o ninguna turbulencia.

- Proteja sus aniloxes y planchas de impresion

- Diga adiós a la contaminación

- Fácil mantenimiento sin herramientas

// Es fácil de mantener

Desenrosque el pomo, retire la tapa y el colador y simplemente limpie el tubo magnético - las partículas metálicas recogidas caerán sobre el trapo gracias a la punta del tubo no magnética.

SIN NECESIDAD DE HERRAMIENTAS NI DE COMPLICACIONES!

// Satisfacción garantizada

- Amortigua los aumentos de flujo del revestimiento

- Aumenta la vida útil del anilox

- Mejora la consistencia del revestimiento

- Reduce los defectos de impresion

- Mejora la calidad de impresión

- Elimina las partículas ferrosas de los revestimientos

- Reduce la obstrucción del revestimiento

- Mantiene los revestimientos libres de residuos

- Aumenta el tiempo de funcionamiento de la prensa

- Fácil mantenimiento sin herramientas

// El filtrado de tinta suele pasarse por alto, pero nunca debe olvidarse!

El cubo de tinta, normalmente sin tapa, es un lugar donde se acumulan todo tipo de residuos y contaminantes. Un filtro de revestimiento en línea resistetnte a la corrosión, diseñado para eliminar las partículas contaminantes ferrosas (desgaste de la rasqueta) y no ferrosas. El filtro, que tiliza potentes imanes de tierras raras alojados en un tubo de forma cónica, está diseñado para garantizar n flujo de revestimieto eficiente con poca o ninguna turbulencia.

- Proteja sus aniloxes y planchas de impresion

- Diga adiós a la contaminación

- Fácil mantenimiento sin herramientas

// Es fácil de mantener

Desenrosque el pomo, retire la tapa y el colador y simplemente limpie el tubo magnético - las partículas metálicas recogidas caerán sobre el trapo gracias a la punta del tubo no magnética.

SIN NECESIDAD DE HERRAMIENTAS NI DE COMPLICACIONES!

// Satisfacción garantizada

- Amortigua los aumentos de flujo del revestimiento

- Aumenta la vida útil del anilox

- Mejora la consistencia del revestimiento

- Reduce los defectos de impresion

- Mejora la calidad de impresión

- Elimina las partículas ferrosas de los revestimientos

- Reduce la obstrucción del revestimiento

- Mantiene los revestimientos libres de residuos

- Aumenta el tiempo de funcionamiento de la prensa

- Fácil mantenimiento sin herramientas